W przemyśle elektronicznym maszyny do zatykania atramentu w płytkach drukowanych i suszenie to kluczowe ogniwa procesowe w produkcji płytek PCB.Odgrywają ważną rolę w zapewnieniu jakości płytek PCB i poprawie efektywności produkcji.Przypomnij producentom płytek PCB, że sprzęt każdego producenta ma inne cele i cechy.Jeśli dopasowanie nie jest dobre, może to spowodować niekorzystne skutki.Następnie Xin Jinhui przeanalizuje dla Ciebie sekret dopasowania maszyny do zatykania atramentu do PCB i pieca tunelowego oraz w jaki sposób pomóc producentom PCB w osiągnięciu podwojenia wydajności procesu.

Zatykanie atramentu na płytce drukowanej PCB jest ważnym krokiem w procesie drukowania.Jego celem jest zapewnienie uszczelnienia otworów, aby zapewnić dobrą izolację i stabilność.Suszenie tunelowe jest ważnym procesem opartym na tym.Utwardza atrament poprzez wypalanie w wysokiej temperaturze, co jeszcze bardziej poprawia uszczelnienie otworów.

Podczas procesu suszenia w piecu tunelowym otwory zatyczek atramentowych w płytce drukowanej PCB mogą skutecznie zapobiegać przedostawaniu się wilgoci, chroniąc w ten sposób płytkę drukowaną przed uszkodzeniem przez wilgoć.Jednocześnie dobre uszczelnienie otworu na korek atramentu zapewnia również stabilność temperatury wewnątrz tunelu, dzięki czemu proces suszenia jest bardziej równomierny i wydajny.Dlatego też można powiedzieć, że połączenie zatykania atramentu z suszeniem tunelowym jest komplementarne i nierozerwalne.

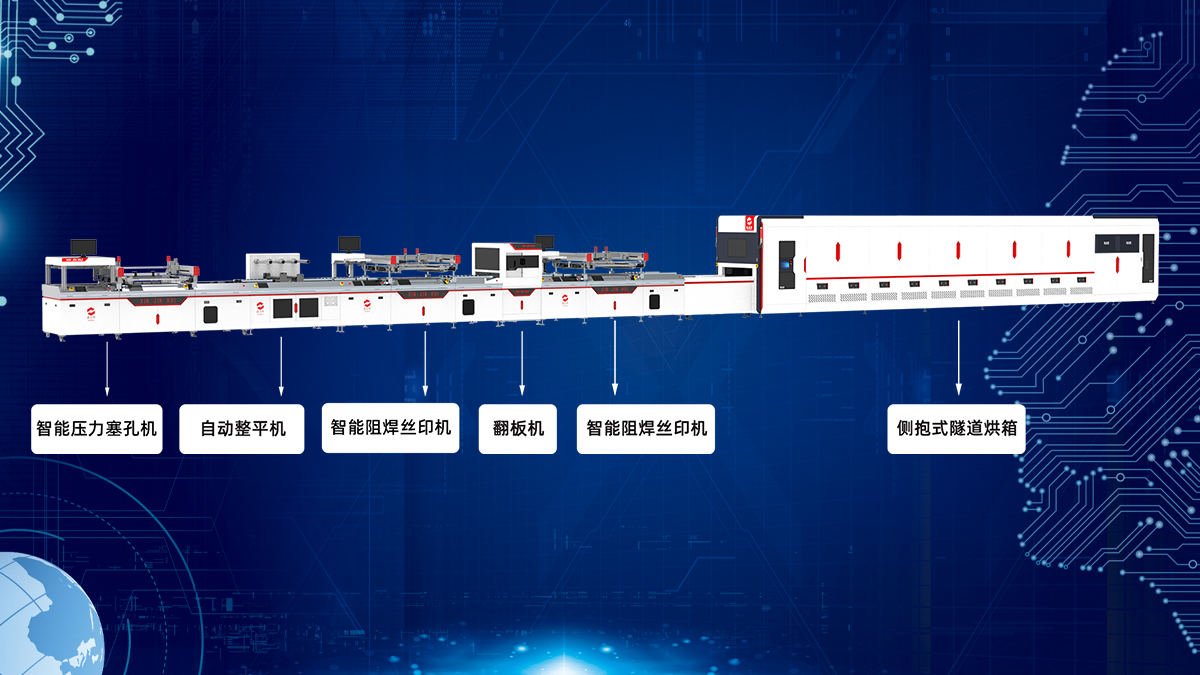

Aby jeszcze bardziej poprawić wydajność i jakość produkcji, wiele firm produkcyjnych zaczęło wprowadzać inteligentną technologię automatyzacji transformacji.Na przykład zautomatyzowane linie produkcyjne mogą automatycznie realizować procesy, takie jak podłączanie i suszenie atramentu do PCB, ograniczając interwencję ręczną i poprawiając wydajność produkcji.Jednocześnie inteligentny system sterowania może monitorować proces produkcyjny w czasie rzeczywistym, dokładnie kontrolować sprzęt, zmniejszać zużycie energii i poprawiać efektywność wykorzystania energii.

Bardzo ważny jest także wybór energooszczędnego sprzętu.Na przykład zastosowanie wysokowydajnego sprzętu suszącego i inteligentnych systemów sterowania może zmniejszyć zużycie energii.Jednocześnie dzięki inteligentnym systemom sterowania realizowane jest połączenie pomiędzy urządzeniami w celu dalszej poprawy efektywności wykorzystania energii.Na przykład urządzenia suszące i urządzenia chłodzące są ze sobą połączone, aby automatycznie dostosowywać czas suszenia i czas chłodzenia w zależności od temperatury, oszczędzając w ten sposób energię.

Tradycyjne maszyny do zatykania atramentu do PCB często mają niewystarczającą liczbę otworów zaślepiających z powodu problemów, takich jak niewystarczające ciśnienie i niewystarczająca dokładność, a nawet wymagają wielokrotnego zatykania otworów.Po drugie, aby rozwiązać problem niewystarczającej liczby otworów na zatyczki, podczas późniejszego suszenia stosuje się metodę rozcieńczania stężenia farby.Suszenie wiąże się z wyższymi wymaganiami dotyczącymi temperatury i czasu suszenia.Jednocześnie siła skurczu powstająca podczas wypieku jest zbyt duża, co łatwo może doprowadzić do powstania pustek, rozrzedzenia farby przy otworze i zażółcenia brzegów, co jest tzw. zjawiskiem złotej dziury, co jest bardzo istotne dla PCB.Jakość PCB jest niezwykle ryzykowna, dlatego wynik ten generalnie nie jest akceptowany w obszarach zastosowań o wyższej jakości PCB.

Jako potężny producent specjalizujący się w badaniach technologicznych i rozwoju zautomatyzowanego sprzętu produkcyjnego do podłączania płytek PCB, sitodruku masek lutowniczych PCB i procesów suszenia sitodruku PCB, Xinjinhui specjalnie dostosowało i opracowało inteligentną maszynę do podłączania ciśnieniowego, aby rozwiązać takie problemy, które różni się od tradycyjnego podłączania atramentu do PCB.Maszyna, samodzielnie opracowany system podnoszenia, kilogramowe ciśnienie powietrza może osiągnąć 6-8 kg, w połączeniu z mechanizmem samoblokującym i czterokolumnowym systemem podnoszenia mocy, aby zapewnić dokładną i stabilną równowagę.Zapełnienie otworu korkowego jednym nożem eliminuje konieczność powtarzania operacji i przeróbki złomu, kompleksowo poprawiając wydajność i zwiększając moce produkcyjne. Jednocześnie znacznie zmniejszają się wszelkiego rodzaju straty i odpady;ponieważ zastosowanie inteligentnej, w pełni automatycznej maszyny do zatykania atramentu PCB firmy Xinjinhui może osiągnąć idealny efekt zatykania, temperatura pieczenia w kolejnym etapie suszenia może być wyższa, oszczędzając w ten sposób czas pieczenia o 1 ~ 2 godziny, kompleksowo poprawiając kompleksowe korzyści całego procesu, a oszczędność energii w Xinjinhui sięga aż 35%, co jest wiodącym wynikiem w branży.Może zaoszczędzić wiele kosztów energii dla przedsiębiorstw, zmniejszyć presję dotyczącą zużycia energii dla producentów PCB i zapewnić podstawę do oceny poziomu ochrony środowiska.Zapewnij potężną pomoc.

Krótko mówiąc, otwory zatyczek atramentowych w płytkach drukowanych i suszenie tunelowe są ze sobą ściśle powiązane i stanowią kluczowe ogniwa procesowe w produkcji płytek PCB.Wprowadzając dostawców inteligentnej automatyki i sprzętu oszczędzającego energię do specyficznych zastosowań PCB, takich jak Xin Jinhui, możemy wybrać sprzęt o wysokiej efektywności energetycznej, wysokim stopniu inteligentnej automatyzacji, zmniejszyć zależność od siły roboczej, zoptymalizować układ przestrzenny linii produkcyjnej, wzmocnić zarządzanie produkcją i poszerzyć rynek itp. To skłania producentów płytek PCB do osiągania celów w zakresie wysokiej wydajności i jakości produkcji, utrzymując w ten sposób dominującą pozycję na rynku.

Czas publikacji: 18 marca 2024 r