Artykuł ten zawiera kompleksowe wprowadzenie do wymagań dotyczących procesu pieczenia płytek drukowanych oraz zaleceń dotyczących oszczędzania energii.W obliczu coraz poważniejszego światowego kryzysu energetycznego i zaostrzenia przepisów dotyczących ochrony środowiska producenci PCB postawili wyższe wymagania dotyczące poziomu energooszczędności sprzętu.Pieczenie jest ważnym procesem w procesie produkcji PCB.Częste aplikacje zużywają duże ilości energii elektrycznej.Dlatego modernizacja sprzętu do pieczenia w celu poprawy oszczędzania energii stała się dla producentów płytek drukowanych jednym ze sposobów oszczędzania energii i obniżania kosztów.

Proces wypiekania przebiega niemal przez cały proces produkcji płytek drukowanych.Poniżej przedstawiono wymagania dotyczące procesu pieczenia przy produkcji płytek drukowanych.

1. Etapy procesu wymagane do wypieku płyt PBC

1. Laminowanie, naświetlanie i brązowienie przy produkcji płyt wewnętrznej warstwy wymagają wejścia do suszarni w celu wypieku.

2. Celowanie, obrzeża i szlifowanie po laminowaniu są wymagane w celu usunięcia wilgoci, rozpuszczalników i naprężeń wewnętrznych, stabilizacji struktury i zwiększenia przyczepności oraz wymagają obróbki wypiekowej.

3. Miedź pierwotna po wierceniu musi zostać wypalona, aby zapewnić stabilność procesu galwanizacji.

4. Obróbka wstępna, laminowanie, naświetlanie i rozwój w produkcji warstw zewnętrznych wymagają ciepła wypalania, aby wywołać reakcje chemiczne w celu poprawy wydajności materiału i efektów przetwarzania.

5. Drukowanie, wstępne pieczenie, naświetlanie i wywoływanie przed maską lutowniczą wymagają wypalania, aby zapewnić stabilność i przyczepność materiału maski lutowniczej.

6. Wytrawianie i drukowanie przed drukowaniem tekstu wymaga wypalania w celu pobudzenia reakcji chemicznej i stabilności materiału.

7. Pieczenie po obróbce powierzchni OSP ma kluczowe znaczenie dla stabilności i przyczepności materiałów OSP.

8. Przed formowaniem należy go wypalić, aby zapewnić suchość materiału, poprawić przyczepność do innych materiałów i zapewnić efekt formowania.

9. Przed testem latającej sondy, aby uniknąć fałszywie dodatnich wyników i błędnych ocen spowodowanych wpływem wilgoci, wymagana jest również obróbka wypiekowa.

10. Wypalanie przed kontrolą FQC ma na celu zapobieganie zawilgoceniu powierzchni lub wnętrza płytki PCB, co mogłoby spowodować niedokładność wyników testu.

2. Proces pieczenia dzieli się ogólnie na dwa etapy: pieczenie w wysokiej temperaturze i pieczenie w niskiej temperaturze:

1. Temperatura pieczenia w wysokiej temperaturze jest zwykle kontrolowana na poziomie około 110°C, a czas trwania wynosi około 1,5-4 godzin;

2. Temperatura pieczenia w niskiej temperaturze jest zazwyczaj kontrolowana na poziomie około 70°C, a czas trwania wynosi aż 3-16 godzin.

3. Podczas procesu pieczenia płytek drukowanych należy zastosować następujący sprzęt do pieczenia i suszenia:

Pionowy, energooszczędny piec tunelowy, w pełni automatyczna linia do produkcji wypieków z podnoszeniem cyklu, piec tunelowy na podczerwień i inne urządzenia do pieców z obwodami drukowanymi.

Różne formy wyposażenia piekarników PCB są wykorzystywane do różnych potrzeb związanych z pieczeniem, takich jak: zatykanie otworów w płytkach PCB, pieczenie metodą sitodruku z maską lutowniczą, co wymaga zautomatyzowanych operacji o dużej objętości.Energooszczędne piece tunelowe są często stosowane w celu zaoszczędzenia dużej ilości siły roboczej i zasobów materiałowych przy jednoczesnym osiągnięciu wysokiej wydajności.Wydajna operacja pieczenia, wysoka sprawność cieplna i stopień wykorzystania energii, ekonomiczna i przyjazna dla środowiska, jest szeroko stosowana w przemyśle płytek drukowanych do wstępnego pieczenia maski lutowniczej i wypalania tekstu na płytkach PCB;po drugie, jest częściej używany do pieczenia i suszenia wilgoci na płytce PCB i naprężeń wewnętrznych.Jest to pionowy piec z obiegiem gorącego powietrza, charakteryzujący się niższym kosztem sprzętu, niewielką powierzchnią i odpowiedni do elastycznego pieczenia wielowarstwowego.

4. Rozwiązania do pieczenia płytek drukowanych, zalecenia dotyczące wyposażenia piekarnika:

Podsumowując, nieuniknionym trendem jest to, że producenci płytek PCB stawiają coraz wyższe wymagania w zakresie poziomu energooszczędności sprzętu.Jest to bardzo ważny kierunek poprawy poziomu oszczędności energii, oszczędności kosztów i poprawy wydajności produkcji poprzez modernizację lub wymianę urządzeń do pieczenia.Energooszczędne piece tunelowe mają zalety oszczędzania energii, ochrony środowiska i wysokiej wydajności i są obecnie szeroko stosowane.Po drugie, piece z obiegiem gorącego powietrza mają wyjątkowe zalety w przypadku wysokiej klasy płytek PCB, które wymagają wysokiej precyzji i czystości wypiekania, takich jak płytki nośne układów scalonych.Ponadto mają również promienie podczerwone.Piece tunelowe i inne urządzenia piecowe są obecnie stosunkowo dojrzałymi rozwiązaniami w zakresie suszenia i utwardzania.

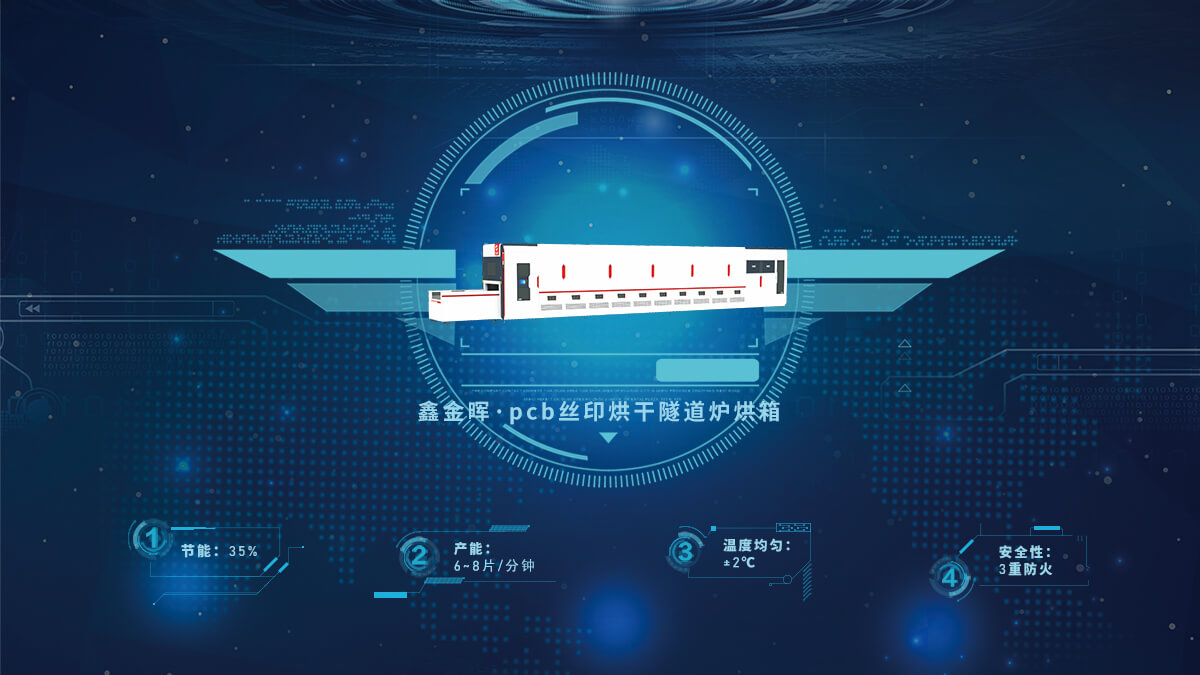

Jako lider w oszczędzaniu energii, Xinjinhui stale wprowadza innowacje i przeprowadza rewolucje w zakresie wydajności.W 2013 roku firma wprowadziła na rynek pierwszą generację pieca tunelowego do sitodruku z tekstem PCB, który po wypieczeniu tunelowym poprawił wydajność energetyczną o 20% w porównaniu z tradycyjnym sprzętem.W 2018 roku firma wprowadziła na rynek drugą generację tunelowego pieca do pieczenia PCB Text, w którym osiągnięto postęp w zakresie oszczędności energii o 35% w porównaniu z pierwszą generacją.W 2023 roku, dzięki pomyślnym badaniom i rozwojowi szeregu patentów na wynalazki i innowacyjnych technologii, poziom oszczędności energii firmy wzrósł nawet o 55% w porównaniu z pierwszą generacją i został faworyzowany przez wiele 100 największych firm z branży PCB branży, w tym Jingwang Electronics.Firmy te zostały zaproszone przez Xin Jinhui do odwiedzenia fabrycznych paneli testowych i skontaktowania się z nimi.W przyszłości Xinjinhui wprowadzi na rynek także więcej zaawansowanego technologicznie sprzętu.Bądź na bieżąco. Możesz także zadzwonić do nas w celu konsultacji i umówić się na wizytę w celu bezpośredniej komunikacji.

Czas publikacji: 11 marca 2024 r